- 400-861-8111

- info@micno.com.cn

一、前言

随着国家宏观调控政策的实施,政府对各个高能耗企业的清洁生产与节能生产愈加关注,并制定了节能降耗指标。炼铝业是高耗电的行业,随着国家节能减排政策力度的加大及能源日趋紧张,各个铝厂都面临着紧迫的节能降耗压力。

二、铝电解烟气净化系统过程及现状

铝电解过程中放出的烟气有气态物和固态物。铝电解时产生阳极气体,它含H2F2、SiF4、CF4、CO2等,还有沥青挥分及各种粉尘,使电解厂周围环境受到危害,威胁操作人员的健康,因此铝厂烟气应得到合理的处理。

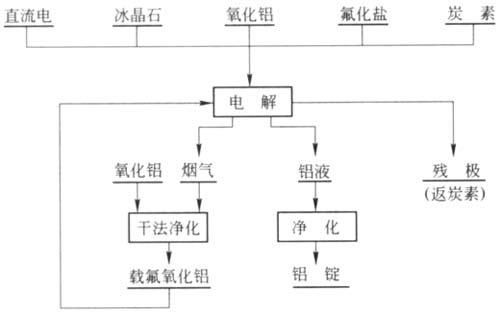

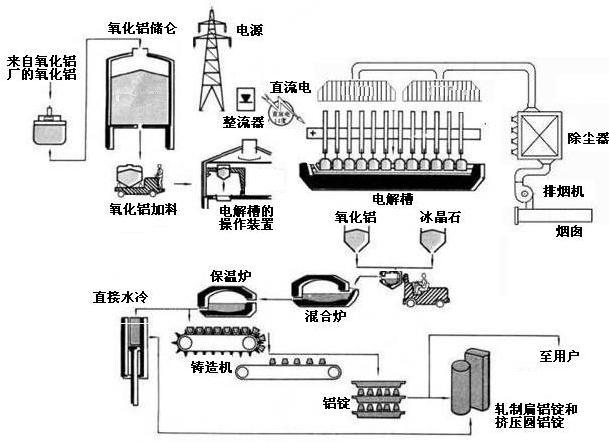

现代铝电解工业生产流程图

1、烟气净化系统的简介

我国电解铝厂产生的烟气有两种净化方式:一是采用干法净化,二是采用湿法净化。湿法净化在20世纪70年代是净化铝厂烟气的主要方法。这一方法虽然净化了烟气,却又产生了废水,还需净化,投资大、运行费用高。随着生产的发展,我国电解铝厂都向大型预焙槽方向发展,都要采用干法净化。干法净化就是用铝电解槽的原料氧化铝作为吸收剂,吸附烟气中的HF气,并截留烟气中的粉尘,吸收了氟化氢的氧化铝作为原料加到电解槽中。干式净化法具有流程短,设备简单,净化效率高,截留下来的氟又返回电解槽,节约一氟盐,为大型预焙电解槽普遍采用。

2、工艺简介

电解槽电解反应后产生烟气的粉尘,在离心锅炉风机(以下简称排烟机)的负压作用下,该烟气经过袋滤室下的VRI 反应室进行吸附反应,利用布袋实现烟气的气固分离,利用排烟机将烟气排入大烟囱,完成烟气净化的工艺。

净化排烟机是电解车间烟气净化系统的关键设备,是烟气能否有效净化和氟盐能否有效回收的保障。现有排烟机系统在运行过程中主要存在以下几方面的问题。

(1)、设计流量余量过大,而现有的控制方式则是不论生产的需求大小,风机都在额定功率(转速)下运转,风量调节采用入口多叶式调节阀,从而造成大量电能的浪费。

(2)、启动电流过大,采用水阻软启动方式,启动电流较大,不仅对电网造成巨大冲击,而且对电机本体结构和风机轴承箱造成一定损坏,同时使电动机电源侧开关损坏时有发生,有时甚至导致配电回路跳闸,造成整个净化系统失电,停止运行,严重影响了生产的正常运行。

(3)、保护系统简单只有过流保护器对设备进行过流保护,设备运行的安全性和可靠性较低。

(4)、系统无法保证恒压系统运行当中,由于排烟机转速无法调整,系统的压力将无法调节,相关参数无法进行有效控制,对净化系统的净化效率有很大影响。

3、对高压变频器的要求

排烟机是烟气净化系统的动力中枢,一旦排烟机不能正常运行,不但影响生产,造成巨大的经济损失,还有可能威胁到现场生产人员的人身安全;另外,调速系统工作的环境比较恶劣;同时烟气净化系统又周期性的振打收集铝粉。所以,和排烟机配套的高压调速系统,要求具有极高的可靠性。基于以上工作特点,对变频调速系统的主要要求如下:

(1)、要求变频器要有高可靠性,长期运行无故障;

(2)、要求变频器有旁路功能,一旦出现故障,可使电机切换到工频运行;

(3)、调速范围要大,效率要高;

(4)、有共振点跳转设置,能使电机避开共振点运行,让风机不喘震。

三. 项目改造方案

1、拖动设备

山东某铝业厂电解二车间烟气净化系统设计为8台三相高压异步电动机拖动,其参数为:额定电压10KV,额定功率900KW,额定电流65A ,功率因数:0.86,在日常生产中通常投运4台(4台备用)就能满足烟气净化需要,风机之间通过烟道并联,其净化系统负压是通过各风机分烟道蝶阀开闭调节,其各个分烟道蝶阀开度只能凭操作人员实际经验判断和控制。

2、 技术改造方案设计

(1)、变频器配置

根据现场的额定参数和实际运行工况,经研究、讨论确定为其改造设备配置如下变频器,其主要地参数如下:

序号 | 项目 | 参数 |

1 | 变频器型号 | HE1000-0900G-T16 |

2 | 额定容量 | 900kVA |

3 | 额定电压 | 10KV |

4 | 额定电流 | 65A |

5 | 变频器数量 | 4台 |

6 | 拖动方式 | 一拖二手动 |

说明 | 该配置高压变频器只能拖动一台风机在线运行,另台风机作备用。 | |

(2)、变频器切换方式说明

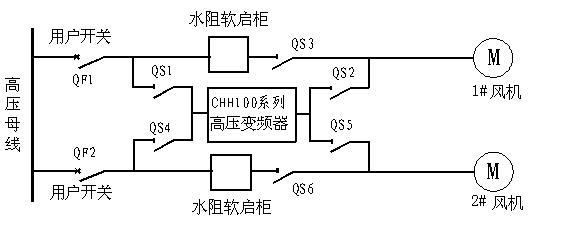

根据现场的额定参数和实际运行工况,提供的HE1000系列变频器配置的切换控制旁路系统采用一拖二手动方案,其电气主回路原理如下图所示:

高压变频一拖二手动切换旁路系统图

Ø 变频器由用户开关、一拖二手动切换旁路柜、HE1000系列高压变频器、高压电机组成。

Ø 一拖二手动切换旁路柜是由六个刀闸QS1、QS2、QS3、QS4 、QS5、QS6组成。

Ø 该柜严格按照“五防”联锁要求设计,完全能够保证变频调速系统安全运行。

QS3与QS2具备闭锁功能,不能同时闭合;

QS6与QS5具备闭锁功能,不能同时闭合;

QS1、QS2与QS4、QS5具备闭锁功能,不能同时闭合;

Ø 采用以上主回路方案,可以实现以下几种运行方式:

(1)、1#风机变频运行时:由QF1、QS1、QS2、QS6组成。其中QS6用于旁路快速闭合2#风机备用。

(2)、1#风机工频运行时:由QF1、QS3组成。

(3)、2#风机变频运行时:由QF2、QS4、QS5、QS3组成。其中QS3用于旁路快速闭合1#风机备用。

(4)、2#风机工频运行时:由QF2、QS6组成。

Ø 变频器在运行中发生故障时,将其故障开关量信号发送给上级用户开关跳闸,由于备用风机的变频旁路开关已是合上,再由原控制系统快速起动备用风机运行,由于变频风机停机,惯性作用下吸收烟量下降,备用风机快速起动,通过原有控制系统进行控制该阀门调节流量 ,保证生产正常运行。

(3)、变频器控制方式

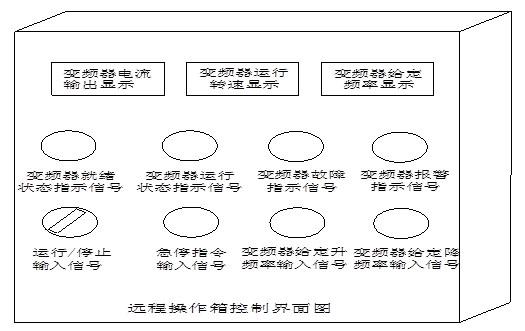

通过变频器的手动切换旁路柜进行手动切换拖动相应负载,采用现场远程操作箱平台进行变频器起停启动、停止、调整电机转速。直接在远程监控室上安装操作箱,该方案改造方便,不需要改动原有控制系统,只需要将控制给风机的阀门全打开,通过操作箱平台进行调整电机转速来控制该流量。

控制线路配置图

(4)、变频器频率控制方式

将变频器输出电流、输出频率等信号送至远程监控室上, 通过值班电工根据烟气净化系统烟气量情况判断,通过远程控制操作箱手动调节频率给定信号, 从而达到满足给风机需要的流量和压力要求。

特点:手动调节方式不需要检测现场的控制信号,控制简单,根据现场需要的流量(压力),结合变频器运行频率与流量(压力)关系,调节变频器频率即可,一般适用于生产量变化不大,现场运行频率比较稳定,不需要频繁调节的工况。

四、变频器改造后的经济效益

1、测时效果

为了对净化排烟机系统变频改造后的效果进行评价,在系统投入正常运行一个月后对设备实际使用和节电情况进行了测定和数据分析。

由于整个电解二车间烟气净化系统在日常生产中通常投运4台(4台备用)就能满足烟气净化需要,每台风机负载变化基本相同,即每台变频器的工频变频所耗电也是基本一样的,现随机抽取一台变频风机在正常生产日时,将系统切换至工频运行系统采用挡板控制调节风量,现场通过测量仪表进行测量数据如下表:

调节方式 | 输入电流 | 输入电压 | 输入功率因数 |

阀门调节 | 52A | 9970V | 0.84 |

变频调节 | 31.2A | 9972V | 0.96 |

测试结果表明,

(1)、电机工频状态下的耗电量计算:

计算公式:  (KW)= 1.732×U×I×cosφ÷1000

(KW)= 1.732×U×I×cosφ÷1000

电机功耗: = 1.732×U×I×cosφ÷1000= 1.732×9970×52×0.84÷1000

= 1.732×U×I×cosφ÷1000= 1.732×9970×52×0.84÷1000

=754.26 kW

(2)、变频状态下的耗电量计算:

计算公式: (KW)=1.732×U×I×cosφ÷1000

(KW)=1.732×U×I×cosφ÷1000

电机功耗:  = 1.732×U×I×cosφ÷1000= 1.732×9972×31.2×0.96÷1000

= 1.732×U×I×cosφ÷1000= 1.732×9972×31.2×0.96÷1000

=517.31kW

2、节能收益:

净化排烟机在阀门调节和变频调节的节能比较如下表:

项目 | 单台净化排烟机 | 4台净化排烟机 |

合计 节电率 | ×100%=(754.26-517.31) ÷754.26×100%=31.41% | 31.41% |

合计每年 可节电量 | 年度节电量为=改造前耗电量×节电率×运行时间÷10000 =754.26×31.41%×300×24÷10000=170.57万kWh | 682.28万kWh |

合计每年 可节电费 | 年度节能效益为=改造后节省年度节电量×电费单价 =170.57万kWh×0.47元/度=80.16万元 | 320.64万元 |

合计每年 可节标煤 | 年度节电量折标煤为=年节电量×按0.366g标煤/kwh =170.57万kWh×0.366g标煤/kwh=624.28吨 | 2497.12吨 |

说明:1、电价按0.47元/度, 每年运行时间为运行天数300×24小时。 | ||

3、其他效益

u 由于采用变频控制,可对风量进行精确控制,而且与阀门控制相比更直观、方便调节风机风量来满足生产需要;

u 由于采用了变频技术,电机实现软启动,不存在启动电流冲击;减少了风机出口压力瞬间提高对风机的冲击,从而延长了风机和其他设备的使用寿命;

u 由于风机转速降为原来的75%,大大减少了风机管道振动频率和噪声,延长风机、电机轴承的机械寿命;

u 由于旁通阀门几乎不操作,减少了风道的振动与磨损腐蚀,提高了机械寿命,SO2 温度降低后对风道和管路阀门的腐蚀作用减小。

4、节能建议

变频器所驱动的设备需要工作在一个良好的状态下。根据我们以往案例的经验,设备的老化、风道的阻塞、漏风会严重影响变频器的节能效果,所以,要定期对设备进行维护、清理阻塞、治理漏风以使变频器达到理想的节能效果。

变频器要定期保养和维护,同时应对操作人员进行定期考核及培训,以免由于保养、维护或操作方面的失误造成变频器故障,致使变频器所驱动的设备工作于工频状态下,影响整体节能效果。

五、结束语

可见,投入四台深圳市迈凯诺电气股份有限公司生产的HE1000系列高压变频器后,该设备全年节约电费均可达239.64万元左右。另外,功率因数可达0.95以上,大于电机功率因数0.89,减少大量无功。并且实现电机软启动,可避免因大电流启动冲击造成对电机绝缘的影响,减少电机维护量,节约检修维护费用,同时电机寿命大幅度延长。减轻了运行人员的劳动强度,深受运行人员和维修人员的欢迎。净化排烟机机经变频器改造后,节能效果显著,达到设计要求,该系列变频器的先进性、可靠性已得到许多工业应用的证实。