- 400-861-8111

- info@micno.com.cn

一、引言

中国是注塑制品生产大国,国内注塑企业广泛使用的传统液压系统式注塑机存在较高的能耗损失。近年来国家高度重视节能减排工作,对国内高能耗企业施行积极的节能政策导向,为推行节能改造提供了良好的环境基础。文章采用电液伺服系统对传统注塑机进行节能改造取得了较好的节能效果,对企业减少成本和节能减排工作具有良好的积极意义。

二、 注塑机原理与工艺介绍

注塑机是一种专用的塑料成型机械。它利用塑料的热塑性,经适当加热熔化后,加高压快速流入模,经一定时间保压、冷却,成为各种型材和塑料制品。

注塑机的一个工作循环包括如下运作:

(1)锁合模:模板快速接近定模板,且确认无异物存在时,系统转为高压,将模板锁合;

(2)注射台前移:喷嘴与模具紧贴;

(3)注射:注射螺杆以一定的压力和速度将料筒前端的熔料注入模腔;

(4)保压、冷却:通过此动作,使模腔内的塑料制品冷却成形;

(5)预塑:传统上应用液压马达驱动螺杆并后退,料斗中加入的塑料粒子被前推进行预塑。螺杆后退到预定位置,停止转动,准备下一次注射;

(6)注射台后退,开模;

(7)顶出制品。

液压系统通过油泵和不同阀门的配合产生压力和流量,提供油缸和液压马达所要求的推动力和移动速度。

三、注塑机能耗分析

注塑过程的功率消耗表 | ||

注塑过程 | 最大输出功率占比(%) | 循环时间(S) |

模具闭合运动 | 5--20 | 5---10 |

建立合模力 | 5--20 | 5---10 |

注射 | 10 | 5---30 |

保压 | 20 | 10---30 |

塑化 | 30---60 | 2---50 |

剩余冷却时间 | 30---60 | 2---50 |

开模及脱模 | 5---20 | 5---10 |

经过测试,一般单台传统定量泵注塑机能耗和所占比例分别是:

项目耗能 | 占比(%) |

油压系统的耗能 | 75-80% |

加热单元的耗能 | 10-15% |

冷却系统的耗能 | 5-10% |

控制组件的耗能 | 1-5% |

目前大多数的注塑机都属于液压传动注塑机,液压传动系统中的动力由电机带动油泵提供。在注塑周期的过程中,锁模,射出,保压,冷却,开模等过程需要不同的压力和流量,对于油泵马达都是处在于负载变动的状态。液压系统的负荷变化很大,传统注塑机采用定量泵,不能调节输出转速和功率,因此多余的能量只能在挡板、油路泄露、油的温升中消耗掉,当系统需求超过设定的流量及压力,会由溢流阀或比例阀来调整压力流量,这个过程称之为高压节流,造成的能量损失高达40%-75%。这样既加剧了各种阀门的磨损,又造成油温过高,电机噪音过大,以及机械寿命缩短等现象。并且通常在设计中,用户油泵电机设计的容量比实际需要高出很多,存在“大马拉小车”的现象,造成电能的大量浪费。

因此迈凯诺(Micno)KE300T系列电液伺服系统在注塑机上的应用,主要针对的就是塑机油压系统,对于减少能源浪费提高生产效率具有重要意义。

四、注塑机常见方案对比

1、变频改造方案:

此方案将控制比例流量阀的电流/压力信号同时输入给变频器的模拟量输入端,通过控制油泵电机的转速,油泵的实际流量正比于电机的转速,油泵的功率因此也正比于电机的转速,起到了节能的目的。根据塑料制品和工艺要求的不同,其节能效果从35%至70%的范围内不等。

2、伺服改造方案:

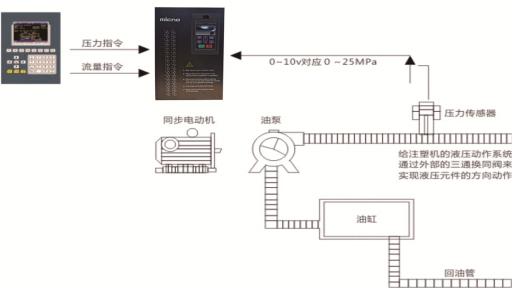

伺服改造方案原理与变频改造方案相同,不同之处在于油泵的驱动不一样。变频改造方案由普通异步电机与变频器驱动,而伺服方案中油泵的驱动由永磁同步伺服电机和伺服驱动器组成。系统方案如下图所示:

注塑机伺服油泵方案

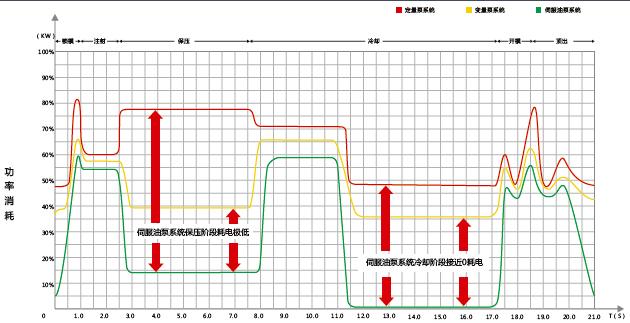

伺服驱动方案与普通变频异步电机驱动方案相比,具有节能率高、效率高、成品率高等优点。伺服驱动电机液压能耗要比传统注塑机节能40--90%,比变频器改造注塑机节能20--50%。

三种油泵方案节能对比图

五、迈凯诺KE300T系列电液伺服系统方案介绍

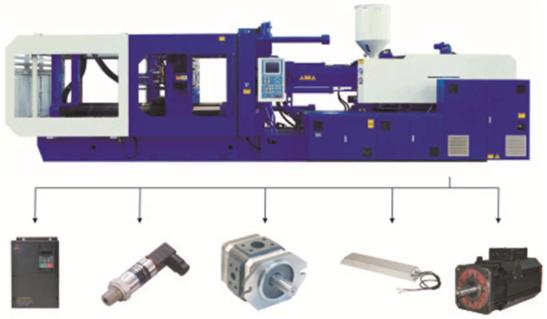

迈凯诺(MICNO)KE300T系列电液伺服系统主要由专用伺服驱动器、三相交流永磁同步电机、伺服液压油泵、压力传感器等几部分组成。利用先进的DSP和永磁交流伺服电机技术,搭配电液注塑伺服专用适配卡和旋变适配卡,与同步电机组成伺服闭环控制系统。实现电动液压控制系统的压力、流量自动调节等自动控制功能。

1、 专用伺服驱动器:

专为注塑机电液伺服系统开发的专用驱动器。内含工艺环、速度环和电流环,借助高性能的数字信号处理器(DSP)和低成本单片机(ARM)实现了高性能矢量控制、无位置传感器力矩控制、精确位置和速度控制、非线性弱磁高速控制、位置校正空间矢量低速控制。通过严格的电磁兼容、高低温、潮湿、震动试验,适应各种恶劣环境。

2、 三相交流永磁同步电机:

转子磁钢由高温强磁钕铁錋材料构成,采用表贴式固定方式,调速范围更宽,高速运行更加可靠。由于采用细长型结构,电机转子的转动惯量小,动态响应更快,同时电机的运行噪声更低。

3、 伺服液压泵:

选用住友伺服液压内啮合齿轮泵。

4、 速度(流量)反馈器件:

采用结构牢固,耐高温、抗震动、抗干扰的能力很强的机械型旋转变压器作为位置反馈部件,迈凯诺(Micno)开发了与旋转变压器相配合的专用信号处理芯片,速度反馈精度高,足以满足注塑机的控制精度需要。

5、控制要求

将模拟量信号直接加在伺服驱动器的系统压力给定信号和系统流量给定信号的输入端;将油泵出口的压力传感器接入伺服的压力反馈信号端口。伺服系统通过接入的压力和流量信号进行PI调节,改变伺服电机的输出转矩和转速,从而改变油泵电机的输出流量Q和压力P,并通过电机上的旋转编码器和油路中的压力传感器,反馈实际情况形成高精度的双闭环控制,以满足注塑机在各个工序中所需的油压大小和流量速度,这样就能避免能量浪费。

6、产品特点介绍

KE300T系列是迈凯诺高性能矢量技术平台上继续开发出来的一款升级产品,采用同步机电流矢量控制技术(SVC)和TI电机控制专用数字处理器,能够准确辨识永磁同步电动机参数,动态估算转子速度及磁极位置,轻松驱动各类永磁同步电机(SPM/IPM),让同步电机控制大众化。具有良好的动态特性、超强的过载能力,支持多种PG卡等,可用于及各种自动化生产设备的同步电机驱动场合。

(1)、牢固的EMC 设计;

(2)、采用模块化设计,配置非常灵活;

(3)、主控系统采用32 bit高速DSP,集成无PG矢量控制,V/f控制,转矩控制;

(4)、优良的鲁棒性能,可以确保负载能快速起停;

(5)、快速限流功能:可以快速将电流限制在保护点以内,减少频繁过流报警故障概率;

(6)、高功率因数输出、无功功率损耗降低、软起动时无大电流冲击;

(7)、具有故障自动复位、掉电复位功能,保证生产连续及生产效率;

(8)、采用先进的功率模块驱动方式,功率因数高,能有效抑制谐波,消除变频器运行时对外围控制回路和传感器的干扰;

(9)、完善的保护功能:过电压/欠电压保护、变频器过热保护、接地故障保护、短路保护、过流保护、过载保护等。

六、投资与回报

以海天180吨注塑机为例:

电机功率:18.5KW,油泵排油量:120L/min,一般每台正常生产时电机的负载率为额定功率的60%;

伺服节能:经过我公司伺服改造后电机耗电可节省50%以上;以注塑机每天工作24小时,每月工作28天;电费按平均价计约人民币:0.9元/度;该机台节能效益分析如下:

(1)月回收节能=18.5×0.6×50%×24×28×0.9=3356.6元/每月;

(2)年回收节能=3356元/每月×12 = 40272元/年;

(3)考虑改造类客户的油质,建议改造应用选择齿轮泵;

七、结束语

根据塑料制品的市场分析,目前中国塑料机械行业产值每年约200亿元,而国内市场需求近220亿元,注塑机的需求也逐步由南方向北方,东部向西部扩散,也带动塑料工业等关联产业的飞速发展。但同时行业内的竞争也日渐激烈,随着国家节能减排政策的深入,各厂家除了重视产品质量和品牌外,都在考虑怎样节能以响应国家号召和减少生产成本。从注塑机工艺过程可知,电能消耗成本在注塑成型产品成本中占了很大的比例,因而能否有效减少电能损耗,受到了各注塑机厂家和用户的关注。实现效果显著的节能改造已经成为注塑行业提升的首要课题。而迈凯诺(Micno)KE300T系列电液伺服系统在塑机行业的应用从根本上满足了这些需求,领先的技术及在塑机市场日益成熟的应用已得到了诸多制造商和用户的肯定,未来电液伺服的使用势必成为塑机市场的主流。