- 400-861-8111

- info@micno.com.cn

一、引言

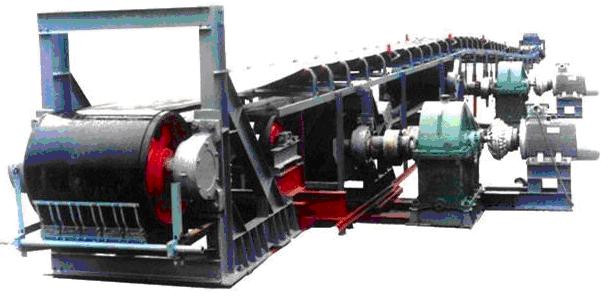

皮带输送机主要是指在采掘、生产、转运、加工过程中使用的皮带输送机。随着带式皮带输送机技术的不断发展和完善,带式或管带式输送机已经成为散体物料主要的运输工具之一,因其能实现物料的连续装载运输,而且运输距离长、承载能力强、电耗低、工作环境复杂和维护方便等特点,被广泛应用于港口、码头、煤矿、冶金、热电厂和井下物料运送。

皮带运输机又称带式输送机,是一种连续运输机械,也是一种通用机械。皮带运输机有电机、减速箱、皮带、机架、驱动滚筒、改向滚筒、承载托辊、回程托辊、张紧装置等零部件组成。皮带运输机一般有多台电机拖动一条皮带,对多台电机的功力平衡有较高要求。

二、 变频调速应用于皮带输送机的特性

2.1、真正实现了皮带输送机系统的软启动

通过变频技术的软启动功能,对皮带运输机进行驱动,使皮带机的软启动和电机的软启动二合为一,通过电机的慢速启动带动皮带机的慢速启动,使皮带内部存储的能量能够得到缓慢释放,皮带机在启动过程中形成的张力波也因此极小,对皮带几乎不造成损害。

2.2、皮带机在多机驱动时的功率更加平衡。

利用变频技术的主从控制对皮带机进行驱动,使其功率能趋向于平衡,减少无功环流损耗。

2.3、减少对设备的维护量

变频技术是集多种电子器件和控制技术为一体的高新化技术,将机械的寿命转化为电子的寿命,从而极大的延长的了设备的使用寿命,并降低设备的维护量,同时,因为启动功能的实现,在启动过程中对机械冲击几乎为零,也进一步减小了对皮带机械部分的检修量,降低了维修成本。

2.4、方便对皮带进行检修

变频调速可将皮带自身运行的速度调至很低,以方便对皮带的检修,提高皮带的检修效率。

2.5、节约能源

皮带机采用变频驱动,使的皮带机在整个运行过程中的功率因数达到0.9,极大减小了无功功率,提高了皮带机运行总效率。

2.6、能够适应工况条件苛刻

多数机械设备都在高速、重载、振动、冲击、摩擦和润滑不良的工况条件下工作。

2.7、无极调速

根据实际需求,实现无极调速,具有较强的灵活性,提高生产效率。

三、在皮带输送机功率平衡的应用

在传送物体较重或传送距离较远时,需要使用两台电机同时驱动传送设备。在两台电机同时运行时如果出现不同步现象,则一台电机将会处于电动状态,另一台将处于发电状态,处于发电状态电机将消耗能量,加重电动状态申机的负载力,无法实现功率分配。

当多电机驱动时,采用主从控制,实现了皮带机多电机驱动时的功率平衡。皮带机主从控制分类:根据现场驱动电机之间的连接情况,一般我们将其分为两种,钢性连接与柔性连接。

3.1、对于同轴的钢性连接驱动

多台驱动电机之间采用钢性连接(如:同轴、齿轮、链条连接等例图1)的情况,变频器控制一般采用的方式为;主机为速度控制,从机为转矩控制,将主机的需求转矩传输给从机作为转矩基准,从而主机和从机之间的转矩保持一致,由于机械结构两台的速度始终是一样,只要保持多台变频器之间同时出力。

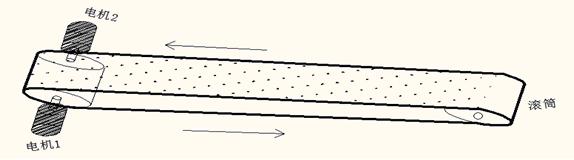

两台驱动电机同轴连接控制

3.2、对于非同轴的柔性连接驱动

多台驱动电机之间采用柔性连接(图2)的情况,变频器控制一般采用的方式为;主机和从机都为速度控制方式,将主机和从机的输出功率(转矩)通过现场总线或频率进行实时交换,采用PID 基准与PID 反馈实时比较,动态调节电机运行速度,使得主从机之间在一个较小的速度波动下快速实现功率平衡。

两台驱动电机非同轴连接控制

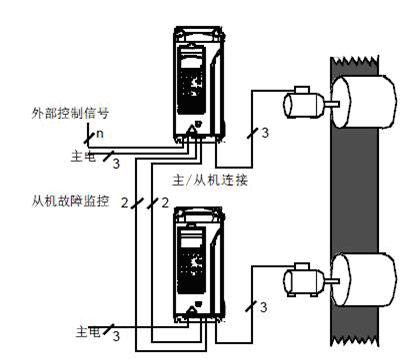

四、 系统控制方案

本套皮带机系统采用2台185KW电机驱动,机头1台,机尾1 台。采用共直流母线 + CANlink通讯主从同步 + 电流PID平衡校正。

主机和从机都为速度控制方式,将主机运行频率通过CANlink通讯方式发给从机,从机根据主机给定的频率进行运行。同时从机也根据主机运行电流做PID动态小范围调节,达到两台机器运行功率平衡的效果。

1、变频器配置

皮带机属于恒转矩负载,根据其工作特性,考虑到带物料停机再启动等工作情况。需要对其放大二档选型,以保证系统安全、稳定、快速运行。推荐以下配置:

序号 | 名称 | 型号 | 额定电流 | 数量 | 备注 |

1 | 变频器 | KE300A-22G/250P-T4 | 423A | 2 |

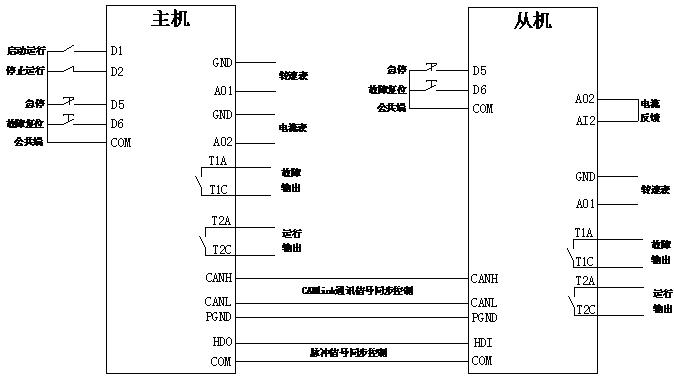

2、变频器控制方式

3、变频器参数设置(供参考)

3、变频器参数设置(供参考)

主机 | 从机 | ||

P0-01=0 | V/F控制 | P0-01=0 | V/F控制 |

P0-02=1 | 端子控制启停 | P0-02=1 | 端子控制启停 |

P0-03=2 | 外部AI1模拟信号给定频率 | P0-03=9 | 通讯协议::网桥 |

P0-04=8 | 用于两台电机PID功率平衡 | ||

P0-06=2 | HDO脉冲信号调节范围是1HZ | ||

P0-07=01 | 频率源叠加方式: A+B模式 | ||

P0-10=50 | 最大运行频率 | P0-10=50 | 最大运行频率 |

P0-12=50 | 上限频率 | P0-12=50 | 上限频率 |

P0-17=90 | 加速时间 | P0-17=80 | 加速时间 |

P0-18=150 | 减速时间 | P0-18=140 | 减速时间 |

P0-28=1 | 串口通讯协议::网桥 | P0-28=1 | 串口通讯协议::网桥 |

P3-22=700 | 过压失速动作电压 | P3-22=700 | 过压失速动作电压 |

P3-23=1 | 过压失速动作使能 | P3-23=1 | 过压失速动作使能 |

P3-26=10 | 过压失速上升频率限制 | P3-26=10 | 过压失速上升频率限制 |

P4-00=1 | 正转 | ||

P4-01=3 | 三线式模式 | ||

P4-04=47 | 急停 | P4-04=47 | 急停 |

P4-05=9 | 故障复位 | P4-05=9 | 故障复位 |

P4-11=2 | 端子命令方式:三线式1 | ||

P5-00=1 | HDO输出: 脉冲输出 | ||

P5=02=2 | T1继电器输出:故障输出 | P5=02=2 | T1继电器输出:故障输出 |

P5=03=1 | T2继电器输出:运行输出 | P5=03=1 | T2继电器输出:运行输出 |

P5-06=2 | HD0模拟输出:电流 | ||

P5-07=2 | A01模拟输出: 频率 | P5-07=2 | A01模拟输出: 频率 |

P5-08=0 | A02模拟输出:电流 | P5-08=0 | A02模拟输出:电流 |

P6-00=1 | 启动方式:转速跟踪。 | P6-00=1 | 启动方式:转速跟踪。 |

P6-10=0 | 减速停机 | P6-10=1 | 自由停车 |

P8-18=1 | 上电运行命令有效保护,防止故障复位再启动。 | P8-18=1 | 上电运行命令有效保护,防止故障复位再启动。 |

P8-15=1 | 下垂控制,变频器实际频率= 50Hz-50Hz*(50%)*(1.00/10)=47.5H2 | P8-15=1 | 下垂控制,变频器实际频率= 50Hz-50Hz*(50%)*(1.00/10)=47.5H2 |

PA-00=4 | PID给定源:HDI | ||

PA-02=1 | PID反馈源:AI2 | ||

PA-04=100 | 给定反馈量程 | ||

PA-05=60 | 比例增益 | ||

PA-08=1 | PID反转截止频率 | ||

PA-09=1 | PID偏差极限 | ||

A8-00=1 | 点对点通讯有效选择:有效 | A8-00=1 | 点对点通讯有效选择: 有效 |

A8-01=0 | 主从选择:主机 | A8-01=1 | 主从机选择:从机 |

A8-02=011 | 从机命令跟随主从信息交互 | ||

A8-03=0 | 从机接收数据作用选择:运行频率 | ||

五、方案优势

1、通过电机的慢速启动带动皮带机缓慢启动,对皮带不造成损害,真正实现了电机软启动和皮带输送机软启动合二为一;

2、设备启动特性平稳,极大降低了设备的维护检修量;

3、优异的主从控制功能,实现了二台电机的功率平衡,延长了电机使用寿命;

4、根据实际生产情况,对电机进行调速,节能效果明显;

5、±10%的宽电网设计,满足恶劣环境的电网要求。

六、结束语

采用迈凯诺(Micno)KE300A-25(CANLink通讯)系列变频器来改造传统的带式输送机驱动系统,不仅在技术的先进性还是带来的社会及经济效益方面都是巨大的,随着变频调速技术的不断成熟,在带式输送机的驱动上变频器将占主导地位。